Углеродное волокно, карбоновые ткани, кевлар, арамид, углеволоконный греющий кабель – так или иначе о данных продуктах техники знает каждый, даже не будучи строителем и технологом. Товары на основе углеволокон – а это самые разные материалы, от кевларовой защитной одежды, углеродного ровинга и эпоксидых гелькоутов с микроармирующим углеволокном до монолитного углебетона - востребованы в строительстве и медицине, в спорте и туризме, в автомобильной промышленности (супер-тюнинг), в монолитном бетонировании, в авиастроении и космической промышленности, а также и в производстве бижутерии: разброс поистине глобальный. Углеродное волокно - уникальный по свойствам материал, преимущественно состоит из атомов углерода, соединенных в микрокристаллы-нити, причем эти нити в кристалле параллельны, что и объясняет высокую прочность композитов. Толщина одной нитки всего 5-15 микрон (для сравнения – толщина человеческого волоса 40 – 120 мкм), а выровненные кристаллы из таких нитей исключительно прочны на растяжение при крайне малой массе. При массе намного меньшей по сравнению с тяжелым армированным бетоном углебетон дает показатели прочности на сжатие в 3-5 раз выше. Кроме того, углеволокно химически инертно и имеет очень низкий коэффициент теплового расширения.

Первое углеродное волокно придумал еще Эдисон в конце 19-го века, но до промышленного производства карбоновых композитов прошло еще без малого полтора столетия. Что касается углебетона, то этот материал все еще называют инновационным, а цена углебетонного монолита пока что запредельна для частного строителя.

Усиление углеволокном

Усиление углеволокном возможно не только для монолита, но и для сборных элементов. Пока еще фасадные панели и плиты перекрытия из углебетона – будущее и находятся в разработке, и скорее всего поначалу их цена будет запредельной. Углеволокно производится по дорогостоящим технологиям и стоит соответственно, и это одна из причин, по которой широкое распространение углебетонных изделий и конструкций для строительства пока что фантастика.

По прогнозам специалистов, через 5-10 лет возможно вытеснение традиционного железобетона более легким и прочным композитным бетоном с углеволоконным усилением. Что касается усиления монолитных конструкций и реконструкции, то эта сказка уже стала реальностью.

Усиление углеволокном бетонных конструкций

Усилить бетонную ленту, перекрытие, балку, стойку можно как минимум двумя решениями:

- Проложить углеволоконный текстиль при бетонировании – по каждому слою заливаемого бетона. В итоге бетонируемая конструкция имеет несколько внутренних армирующих слоев.

- Перед бетонированием выполняются все стандартные операции – готовится основание, устанавливается и раскрепляется опалубка, но вместо металлического армокаркаса применяют арматуру из углеродного волокна. При этом есть интересный бонус: практически все нормы по защитному слою бетона, предназначенному для защиты корродирующей на воздухе стальной арматуры – больше не актуальны. На подбетонку можно устанавливать углеволоконные сетки с защитным слоем не 50-70 мм, что неплохо экономит бетонную смесь. То же касается и торцов балок, и поверхности ленты, армосетка может находится даже по верху бетонируемого элемента.

Армирование углеволокном

Исходный вид углеволокон – это тончайшая микрофибра, пригодная для армирования и монолитного бетона, и эпоксидного гелькоата. Толщина фибры – 5-10 микрон, длина волокон различна. Укрепляют углеволокном и отделочные поверхности, и несущие элементы в массиве.

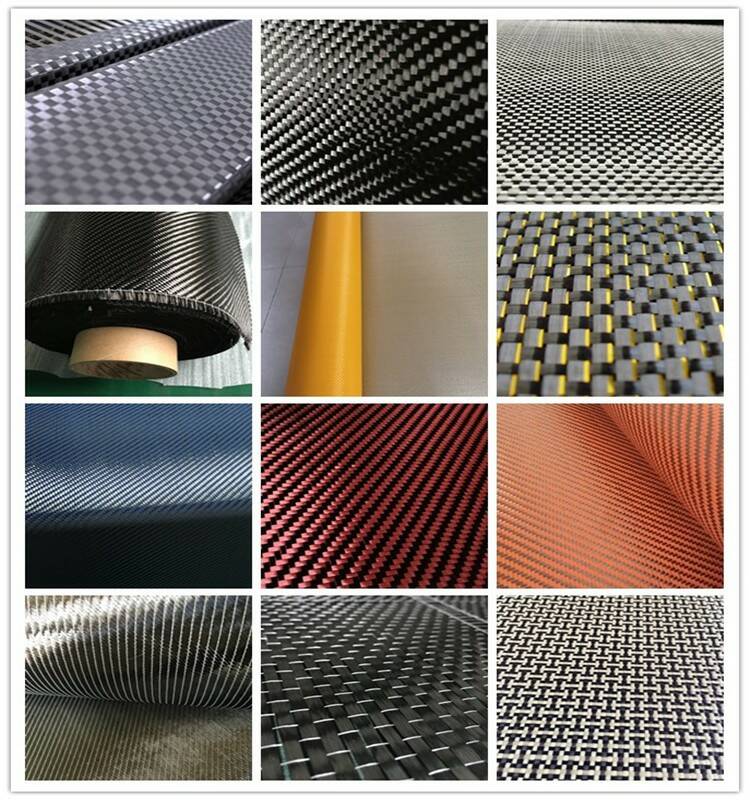

Что касается закладного армирования, то оно выполняется в строительстве «традиционно» - переработанными УВ-продуктами: карбоновым текстилем различных видов, холстами, ровингом, стержневой арматурой на полимерных смолах. Последний вариант – пример работы карбоновых волокон не в качестве микроармирования для несущего элемента, но для надежного крепежа и фиксации. По качествам прочности (в том числе на сдвиг и скручивание) и фиксации углеволоконная фибра во много раз превосходит стеклянную, полимерную и металлическую.

Усиление перекрытия углеволокном

Перекрытие, так же как и любую другую несущую конструкцию здания, можно усилить сеткой, ламелью или лентой из углеволокна методом наклейки в напряженной зоне (по расчету, но чаще всего это нижняя грань плиты в центре пролета). Цель усиления перекрытия – повысить несущую способность по изгибающим моментам. Это относится и к сборным элементам – усиливают и монолитные и пустотные плиты по сходной технологии. В приопорных зонах для элементов перекрытий любого вида минимизируют развитие наклонных трещин – для этого применяют углеродные ленты или сетки в виде U-образных хомутов. Возможно усиление не только ж/б, но и металлического, и деревянного перекрытия.

Усиление деревянных балок углеволокном

Деревянные элементы можно усилить обмоткой карбоновым полотном, ровингом, углетканью любого вида – в виде лент, лоскутов, фрагментов на наиболее нагруженных участках. В частности, это узел опирания и центральный растянутый участок балки, а в стропильных деревянных системах – соединения и фиксация арок и ферм к подстропильному брусу (мауэрлату). Оклеивание выполняют на эпоксидных смолах, также содержащих микроволокно углерода.

Шпатлевка с углеволокном

Акриловые окраски, венецианские декоративные штукурки, полимерный пол – все это примеры отличных, эстетичных и модных отделок. Но без армирования в массе многие декоры слишком хрупки и непрочны, поэтому применение углеволокна в качестве фибры, а также закрепление стыков и швов панелей и облицовок под окраску с применением углеволоконного текстиля (ленты, полотна) – идеальное решение. Применяют карбоновые ткани и при финишной отделке, и для выравнивания стен при штукатурке. Отдельная широкая сфера применения - авто-тюнинг и ремонт.

Внешнее армирование углеволокном

Системы внешнего армирования (СВА) применяют для всех видов строительных конструкций и для практически всех стройматериалов (древесина, железобетон, металлы, камень). Цель внешнего усиления при восстановлении и реконструкциях – устранить последствия коррозий и разрушений вследствие природного негатива и долгой эксплуатации. Перспективны СВА и в сейсмостроительстве. Методика внешнего армирования позволяет не изменять структуры и схемы конструкций, по сути это поверхностное усиление суперпрочными углеродными сетками, тканями, ламелями и другими продуктами на основе углеволокна.

При новом строительстве СВА включают обмотку несущего элемента (балка, армопояс, стойка, лента и т.д.) углеродным полотном или толстым ровингом, далее заливают защитный слой из бетона на тонком наполнителе (кварцевый мелкофракционный песок). Один из плюсов метода – практически полное исключение коррозии внутренней стальной арматуры: внешнее усиление и защитный пескобетонный слой заключает элемент в прочную обойму. Но основная цел СВА – усиление прочности и снижение веса строительных конструкций и элементов.

Углебетон

Разработан углебетон в техническом университете Дрездена, и если сравнивать со знакомым любому строителю армированным бетоном, то особой разницы нет – просто металлический армокаркас заменен на углеродный. Улеволокна применяется для строительного бетона и усиления конструкций в виде нетканых полотен, сеток, ровинга и самого различного углеволоконного текстиля. Поскольку углеродные нити сверхпрочные, то комбинации из десятков тысяч подобных нитей дают уникальные качества прочности несущим конструкциям.

Углебетон в монолитном строительстве

Для приготовления углебетона используется углеткань – нетканые полотна, нити в которых имеют толщину, измеряемую в микронах. Но полотно из десятков тысяч этих нитей – сверхпрочная основа материалов, называемых углеволоконным текстилем. Также применяют сетки, микроармирующую фибру. Основное применение углебетона в новом строительстве и реконструкции:

- Углебетонные несущие элементы и конструкции не идут в сравнение с армированным бетоном по массе – они в несколько раз легче. Перекрытие, стена, колонна из углебетона при аналогичной железобетону прочности возможны намного более тонкие и легкие. В свою очередь, снижение веса здания при условии стабильных грунтов основания позволяет применить гораздо менее массивный и дорогой фундамент, а при том что именно стоимость фундамента составляет 25-40% общей цены дома – экономия неплоха.

- При капитальном ремонте и восстановлении старых построек углебетоном и угле-материалами укрепляют несущее перекрытие, опорные стойки, прогоны всех видов. Специалисты и исследователи инновационного материала углебетона говорят, что усилением бетоном углеволоконным армированием можно будет реконструировать даже сооружения, до появления углебетона подлежащие сносу.

Производство углеволокна

Углеродное волокно относится к полимерам и представляет собой одну из форм графита (чистый углерод листового, или вернее «нитевидно-ленточного» атомарного строения). Технологическая пиролизная цепочка связана с последовательным нагревом полимера (на самом деле нагрев этот цикличный и схема его очень сложная) под названием «полиакрилонитрил», или проще по обиходному - ПАН. Постепенно и до все более высоких температур – при этом вещество теряет сначала водородные атомы, затем – при нагреве порядка 600 град начинается рост полимерных цепочек, при этом продолжается удаление газообразного водорода. Далее полимер «жарят» до 1000 град и выше – до температур карбонизации и далее графитизации – это порядка 3 000 град (энергозатраты при этом крайне существенны, что объясняет высокие цены на углеволокно). Все процессы – в инертных средах. Цепи становятся «лентами», у которых краевые атомы – азот, а структура уже полностью углеродная. Конец процесса – почти чистый углерод (на 99%) в форме графита, а это значит - плоского нитевидно-ленточного строения. Лента из сетки атомов углерода, которая «стремится» сложиться в нить – это примерное представление углеволокна без микроскопа. Далее начинается композитная технология, и в результате продукт - например, углерод-арамидная ткань.

Углеродное волокно само по себе использовать невозможно, но все композитные материалы основаны именно на нем, и в результате уникально прочны для своей массы. Использовать же композиты можно практически везде – в космических кораблях и спорттоварах.

Перечисленное – всего лишь первый этап технологической цепи углеволоконных продуктов, далее повышают адгезию нитей-жгутов с матрицей, выполняют тонкую обработку поверхностей – при этом «обнажаются» углеродные атомы для усиления ионного обмена, последний важный этап – защита готовых «нитей» аппретированием. Возможно производство не только из ПАН, но и на основе вискозы, каменноугольных и нефтяных пеков, гидратоцеллюлозы. Углеволокно в виде конечного продукта можно увидеть в продаже в виде нитей, лент и тканей, нетканых полотне, сорбирующих изделий, а также и в дисперсном виде – порошки из размолотого углеволокна.

Характеристики углеволокна

Улеволокна показывают ряд рекордных качеств:

- Теплостойкость до 2000 град;

- Прочность порядка до 1 ГПа (гигапаскаль), модуль упругости от 20 до 450 ГПа.

- Инертность в кислородной и бескислородной среде (позволяет изготавливать высокотемпературные экраны);

- Высокая химическая стойкость (возможна фильтрации высоко-агрессивных веществ, очистка газов а также изготовление защитной одежды);

- Возможно получение углеволокон с высоким электросопротивлением порядка 10 000 000 Ом;

- Сорбентные качества.

Греющее углеволокно

Основа для нагревательного кабеля может быть различной, в данном случае это углеродная нить.

Углеволоконный греющий кабель – например, кабель для пола, знаком большинству потребителей. Основное отличие от аналогов: токопроводящий полимер на углеродной основе. Плюсы греющего УВ-кабеля: тонкий и прочный, простой в монтаже и пригодный к эксплуатации в любой среде – в бетоне, под плиткой, ламинатом, линолеумом и на стенах. Выделяет в 3 раза больше тепла, а электроэнергию экономит примерно в два раза, служит дольше аналогов. Теплые полы на основе углеволоконного кабеля модульным методом все более популярны.